能耗在线监测系统 煤炭企业节能减排的智能终端计量解决方案

在“双碳”目标与工业绿色转型的宏观背景下,煤炭企业作为传统能源生产和消耗大户,面临着巨大的节能减排压力与转型升级机遇。传统的能源管理方式粗放、数据滞后,难以精准定位能耗症结。而基于先进终端计量设备的能耗在线监测系统,正成为煤炭企业实现精细化、智能化节能减排的关键抓手,为行业绿色发展注入强劲动能。

一、终端计量设备:能源数据采集的“精准哨兵”

煤炭企业的能源消耗点多面广,涵盖采掘、运输、洗选、加工等多个环节,涉及电力、水、煤炭、蒸汽等多种能源介质。传统的人工抄表与定期统计方式,不仅效率低下、易出错,更无法实时反映生产过程中的动态能耗。

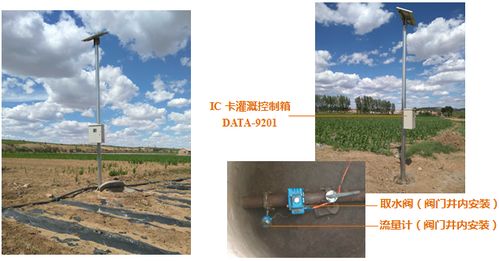

部署于各关键用能节点(如大型设备、生产线、主要供能线路)的智能终端计量设备(如智能电表、智能水表、蒸汽流量计、各类传感器等),构成了能耗在线监测系统的“神经末梢”。它们能够:

- 高精度实时采集:24小时不间断地自动采集电压、电流、功率、流量、温度、压力等多种能源参数,数据精度高、实时性强。

- 多协议兼容与数据传输:通过有线或无线网络(如4G/5G、LoRa、工业以太网),将采集到的数据稳定、安全地传输至中心管理平台,打破信息孤岛。

- 状态监测与故障预警:部分高级终端设备还能监测设备运行状态,对异常能耗(如“跑冒滴漏”、设备空转、效率低下)进行即时预警,防患于未然。

二、在线监测平台:从数据到洞察的“智慧大脑”

终端设备采集的海量数据汇聚至能耗在线监测平台,经过处理、分析与可视化,转化为对企业管理层极具价值的决策支持信息:

- 全景能耗画像:实现对企业整体、分厂、车间、工序乃至单台设备的能耗全景可视化,清晰展示能源流向、消耗结构与时空分布。

- 关键能效指标(KPI)分析:自动计算单位产品能耗、工序能耗、设备能效比等核心指标,并与国家限额标准、行业先进水平、历史数据进行对标分析,明确能效提升空间。

- 用能模式识别与优化:通过大数据分析,识别生产过程中的能耗高峰、低谷及不合理用能模式(如设备匹配不当、负载率过低),为优化生产调度、实施移峰填谷提供依据。

- 碳排放在线核算:依据采集的能耗数据,结合排放因子,可自动、准确地核算碳排放量,为碳资产管理、参与碳交易市场奠定数据基础。

三、助力煤炭企业节能减排的实践路径

- 精细化管理降耗:通过对主要耗能设备(如风机、水泵、空压机、提升机)的实时监测与能效分析,实施精细化运行调控和维护保养,淘汰落后高耗能设备,显著降低无效能耗。

- 优化生产工艺:监测洗选、焦化等关键工序的能耗数据,分析其与产量、质量的关系,辅助优化工艺参数,提高能源利用效率。

- 加强能源审计与考核:系统提供客观、连续的能耗数据,使能源审计更加科学准确。可将能耗指标层层分解到各生产单元,建立基于数据的绩效考核体系,调动全员节能积极性。

- 支持节能技术改造决策:为余热余压回收、变频改造、智能照明等节能技改项目提供精准的基准数据与效果验证,确保投资回报。

- 提升应急与安全管理水平:实时监测供配电系统状态,对过载、漏电等安全隐患进行预警,保障能源供应安全。

四、面临的挑战与发展趋势

当前,煤炭企业在推广能耗在线监测系统时,仍面临前期投资较大、不同品牌设备与系统兼容性、数据安全、专业运维人才短缺等挑战。随着物联网、人工智能、数字孪生等技术的深度融合,系统将呈现以下趋势:

- 终端设备更智能、更集成:向多功能、模块化、边缘计算方向发展。

- 平台分析更智能:利用AI算法进行深度挖掘,实现能耗预测、智能诊断与自动优化控制。

- 系统更开放、更安全:标准化的数据接口与通信协议,强化网络安全防护。

- 服务模式更多元:云平台服务、能源托管等新模式将降低企业应用门槛。

###

能耗在线监测系统,以终端计量设备为基石,以数据为核心驱动力,正在深刻改变煤炭企业的能源管理模式。它不仅是从被动应对到主动管理的工具升级,更是推动煤炭企业向高效、清洁、低碳方向转型的战略性基础设施。通过构建覆盖全面、感知实时、分析智能的能源管理体系,煤炭企业能够有效挖掘节能潜力,降低运营成本,履行社会责任,在能源革命的新征程中赢得主动,实现经济效益与环境效益的双赢。

如若转载,请注明出处:http://www.helloxiongmao.com/product/41.html

更新时间:2026-02-24 17:49:14